De industrie van elektronische schakelingen gebruikt weerstanden van verschillende soorten die op de markt verkrijgbaar zijn. De eigenschappen van deze weerstanden variëren en zijn verschillend voor elk type dat wordt bepaald door hun fabricage- en constructieproces.

Door: S. Prakash

In de loop van de tijd zijn de weerstanden van verschillende typen die werden en worden gebruikt bij de productie van elektronica voortdurend veranderd.

De weerstanden die voorheen werden gebruikt, bestonden uit lood als hun component en waren ook erg groot in vergelijking met de huidige weerstanden, wat resulteerde in een laag prestatieniveau van de eerste.

De huidige weerstanden zijn relatief kleiner van formaat en presteren op een hoog niveau.

Weerstanden van variabele en vaste typen

De belangrijkste en meest elementaire categorie waarin een weerstand kan worden onderscheiden, is dat ze ofwel van een variabel ofwel een vast type zijn. De toepassingen waarvoor deze weerstanden van verschillende typen worden gebruikt, verschillen respectievelijk.

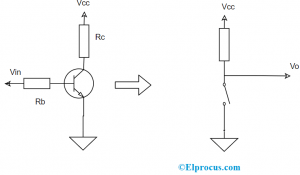

Vaste weerstanden: De weerstand die het meest in de industrie wordt gebruikt, zijn de vaste weerstanden. De elektronische schakelingen gebruiken de vaste weerstanden voor het corrigeren en instellen van de juiste en gepaste voorwaarden binnen hun schakelingen.

De bepaling van de waarden van de weerstanden wordt uitgevoerd in de ontwerpfase van het circuit. Deze waarden hoeven op geen enkele manier te worden aangepast of gewijzigd met betrekking tot het circuit.

De beslissing welk type weerstand moet worden gebruikt, is afhankelijk van de verschillende omstandigheden waarin ze worden gebruikt. Deze weerstandstypen zijn in de volgende secties in meer detail beschreven.

Variabele weerstanden: De variabele weerstanden bestaan uit twee elementen, namelijk een vast weerstandselement. Op het hoofdelement van de weerstand wordt getikt door de schuifregelaar in de weerstand.

Dit geeft de componenten van de weerstand dus drie aansluitingen. Van deze drie verbindingen is het vaste element aan de twee verbindingen bevestigd, terwijl de schuif de derde verbinding is.

Hierdoor kunnen de componenten optreden als een agent van de variabele potentiaalverdeler.

Dit vereiste ook dat ze de drie verbindingen in totaal gebruikten. De variabele weerstand kan aan de weerstand worden geleverd door het ene uiteinde van de weerstand met de schuif te verbinden.

Potentiometers, voorinstellingen en reostaten zijn enkele van de meest voorkomende voorbeelden van variabelen weerstanden

Weerstanden van vaste typen

De verschillende typen vaste weerstanden zijn als volgt:

Koolstofsamenstelling: De koolstofsamenstellingsweerstanden waren voorheen heel gebruikelijk, maar het gebruik ervan is momenteel aanzienlijk afgenomen.

De koolstofweerstanden worden vervaardigd door de korrels van de koolstof te mengen met een element dat als bindmiddel werkt en dit mengsel wordt op zijn beurt gemaakt in de vorm van kleine staafjes.

De koolstofweerstanden hadden een nadeel in termen van een zeer hoge negatieve temperatuurcoëfficiënt.

Dit komt door hun relatief grote omvang, gezien vanuit de huidige dagstandaarden.

De koolstofsamenstellingsweerstanden leden ook aan een andere ondergang, waarbij als gevolg van veroudering van de weerstand met de tijd of een blootstelling aan overmatige hitte, de koolstofsamenstellingsweerstand onomkeerbare veranderingen ondergaat die grillig en groot zijn.

Bovendien wordt er een grote hoeveelheid ruis gegenereerd in de koolstofsamenstellingsweerstand wanneer de stroom erdoorheen stroomt vanwege de korrelige aard van de koolstof en de associatie met het bindmiddel.

Koolstoffilm (CFR 5%): De koolstoffilmweerstand wordt vervaardigd door inductie van het proces van het kraken van een koolwaterstof tot een vorm die uit keramiek bestaat.

De weerstand van de film die wordt afgezet als resultaat van het bovenstaande proces, wordt ingesteld door een snede in de film in de vorm van een helix. Dit heeft geresulteerd in een zeer hoge inductantie in de koolstoffilmweerstanden en daarom kunnen de meeste RF-toepassingen deze niet veel gebruiken.

Een temperatuurcoëfficiënt van -900 ppm / ºC tot -100 ppm / ºC wordt vertoond door de koolstoffilmweerstanden. Een keramische buis of een conforme epoxycoating wordt gebruikt om de koolstoffilm te beschermen.

Metaaloxidefilm (MFR 1%): De metaaloxidefilmweerstand is de weerstand geworden die in de huidige industrie op grote schaal wordt gebruikt, samen met een ander type weerstand van het type metaalfilm.

Het type metaaloxidefilmweerstand gebruikt een film van metaaloxide in plaats van een koolstoffilm die op de keramische staaf moet worden afgezet.

De afzetting van het metaaloxide dat op de keramische staaf kan worden aangetroffen, kan tinoxide omvatten. Er zijn twee manieren waarop de weerstand van het onderdeel wordt aangepast.

Ten eerste wordt in de beginfase van het fabricageproces de dikte van de afgezette laag gecontroleerd. Daarna wordt de afstelling nauwkeuriger gedaan door een groef in de vorm van een schroeflijnvormige vorm in de film te snijden.

Nogmaals, net als in het vorige geval, wordt de conforme epoxycoating zwaar op de film gecoat om deze te beschermen.

De temperatuurcoëfficiënt van ± 15 ppm / ºK is waargenomen in de metaaloxidefilmweerstand, wat resulteert in een zeer hoge en superieure functie van deze weerstand in vergelijking met elke andere weerstand die op koolstof is gebaseerd.

Bovendien liggen de tolerantieniveaus waaraan deze weerstanden worden geleverd zeer dicht, inclusief de standaardtolerantieniveaus van ± 2%, ± 1% en ± 5% die beschikbaar zijn.

Ook, in vergelijking met de weerstanden die op koolstof zijn gebaseerd, is er een zeer lage vertoning van ruis in deze weerstanden.

Metaalfilm: er is een grote gelijkenis die kan worden waargenomen tussen de metaaloxidefilmweerstand en de metaalfilmweerstanden in termen van hun prestaties en uiterlijk.

Een metaalfilm wordt door deze weerstand gebruikt in plaats van de metaaloxidefilm die wordt gebruikt in de metaaloxidefilmweerstand. De metaalfilm die in de weerstand wordt gebruikt, kan een nikkellegering bevatten.

Draadgewonden: De toepassingen die in het algemeen een zeer hoog vermogen vereisen, gebruiken dit type weerstand. Om een mal wordt een draad gewikkeld om dit type weerstanden te vervaardigen.

De weerstand van deze draden is hoger dan die van de normale weerstand. De variëteiten van deze weerstanden, die duur zijn, bestaan uit de draad die is gewikkeld op een vorm die uit keramiek bestaat, samen met een omhulsel van siliconen of citroenachtig email eroverheen.

De temperatuurcoëfficiënt van deze weerstanden is erg laag, samen met een betrouwbaarheid van zeer hoog niveau die door deze weerstanden wordt getoond wanneer ze worden blootgesteld aan hoog vermogen, waardoor ze op een hoog prestatieniveau kunnen werken.

Maar deze eigenschappen worden ook gedomineerd door verschillende andere factoren, zoals het type draad dat wordt gebruikt, het type dat wordt gebruikt en meer.

Dunne film: de meeste weerstanden van het type opbouwmontage gebruiken de technologie van de dunne film. De op deze technologie gebaseerde weerstanden worden veel gebruikt in de huidige industrie waar het aantal hier oploopt tot miljarden.

Niet-gelode en gelode soorten weerstanden

De manier waarop de componenten of de weerstanden zijn aangesloten, fungeert als een belangrijke bepalende factor voor de differentiatie van de componenten en de weerstanden.

De manier waarop de componenten voorheen waren aangesloten, is in de loop van de tijd voornamelijk veranderd als gevolg van het gebruik van de technieken van massaproductie en de printplaten die op een wijdverspreid niveau worden gebruikt.

Dit geldt met name voor de componenten die in het massaproductieproces zijn verwerkt.

Op basis van de verbindingsmethode zijn de twee belangrijkste categorieën weerstanden als volgt:

Loodhoudende weerstanden: sinds de tijd dat de elektronische componenten voor het eerst in gebruik waren, waren de loodhoudende weerstanden sinds die tijd ook in gebruik.

De leiding die uit het element van de weerstand kwam, was vereist, waarbij de componenten in verschillende vormen moesten worden aangesloten op de aansluitklemmen.

Hun gebruik is tot op heden niet gestopt en alleen de techniek is veranderd waarbij in de huidige praktijken, waar meer gebruik wordt gemaakt van de printplaten, de gaten in de platen worden gebruikt om het lood in te brengen en vervolgens wordt de achterkant gebruikt om het te solderen waar men de sporen kan vinden.

Weerstanden voor opbouwmontage: Sinds de introductie van de technologie van de opbouwmontage is er een aanzienlijke toename van de weerstanden voor opbouwmontage.

De technologie die wordt gebruikt om de weerstand voor opbouwmontage te vervaardigen, is de dunne-filmtechnologie. Door deze technologie kan de weerstand de waarden in het volledige bereik verkrijgen.

Een paar: Een hometrainer op een loopband gebruiken om batterijen op te laden Volgende: Typen thermistoren, karakteristieke details en werkingsprincipe